皆様にとってはどのような1年だったでしょうか。

我々の建設業界は、下火と言われて久しいですが、

しかし、1日という時間は誰にでも平等におとずれてくれます。

無為な1日にするか、充実した1日にするかは

仕事をつくる努力と、得た仕事をとことんやり通す努力を惜しまなければ

“この地球に生きるものとして

sai-BRANDは、「資源でありつづけるモノづくり」をテーマに

皆様にとって良い年がおとずれますように。

【写真3】造粒工程

木粉とpp(プラスチック)、添加剤、顔料などを混練したペレット(顆粒)を製造しています。

再生木材の「素」のようなもので、ウコンの錠剤のようなイメージです。

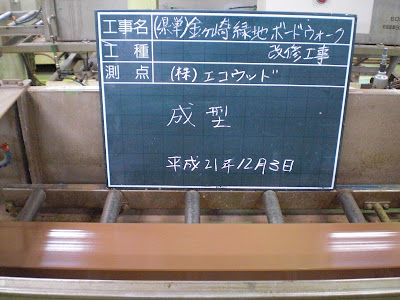

【写真4】成型工程

ペレットに熱をかけて、混練したものを高い圧力をかけて金型を通します。

すると、心太(ところてん)のように再生木材が成型されます。

押し出されたばかりの再生木材は、表面にプラスチックで覆われていることが判ります。

【写真5】

プラスチックの皮を被った再生木材を、ローリングサンダーという大型の紙やすり機を通して、指定の寸法に仕上げます。

再生木材の表面の「木目」に見える模様は、この工程で加工されているのです。

【写真6】:強度試験】

【写真6】:強度試験】

本工事におけるボードウォークの設計荷重は3500N/㎡(等分布荷重)に設定されています。

また、弊社のリバースウッドの曲げ強度の保証値は16N/mm2としていることから、

これらの強度を満たしていることを証明する検査です。

今回は、写真の通り、集中荷重で3890Nで材破しました。

よって、十分な強度が確保されていることが証明されました。

本工事で製造する再生木材は、約25t分です。

今回の検査が完了したロットは12/16に無事、現場へ搬入されました。

福井県より検査に来られた検査官、元請業者の方々、遠路はるばる有難うございました。

現場の資源をリサイクルするという意義をご理解いただき、大変感謝しております。

次世代に「ゴミ」となるモノを残すのではなく、何度も繰り返しリサイクルができる「資源」となるモノづくりを行うのがsai-BRANDのテーマです。

このテーマを今回のような大きな仕事で実現できたこと、大変嬉しく感じております。

さて、現場も急ピッチで進んでいるようです。

本工事の施工は、sai近畿が担当しております。

現場レポートをお楽しみに。